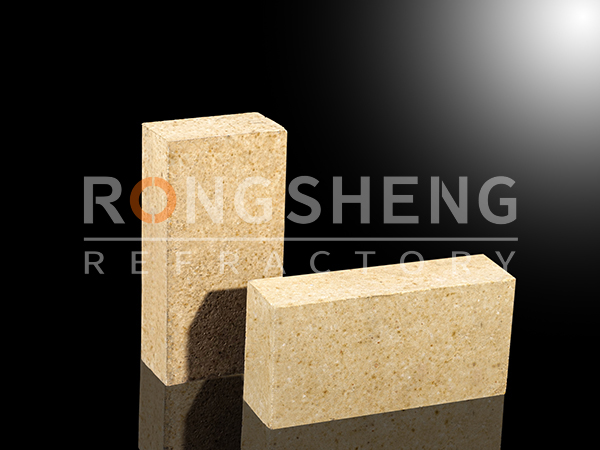

二級高鋁磚氧化鋁含量在65%以上,也叫做65高鋁磚,高鋁磚在出廠前都需要進行指標性能檢測,以保證產品質量符合要求,常檢測的項目有理化指標、顯氣孔率、常溫耐壓強度、荷重軟化溫度抗熱震性等。

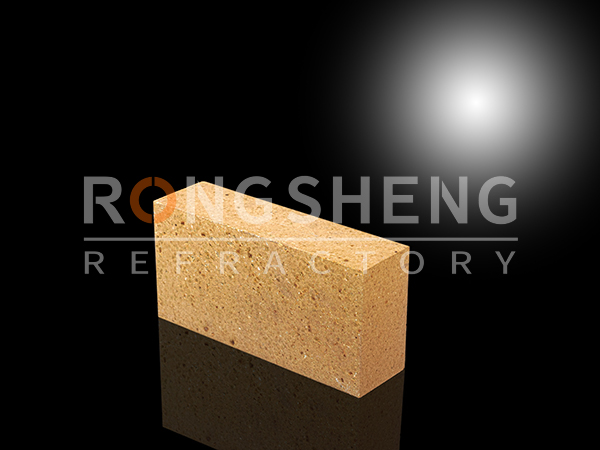

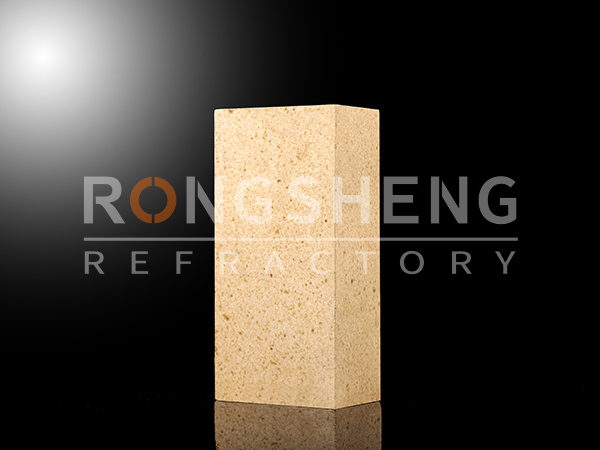

二級高鋁磚

理化性能檢測

氧化鋁是高溫燒結生成莫來石的主要氧化物之一。莫來石是Al2O3-SiO2二元系中常壓下穩定存在的二元化合物,化學式為3Al2O3·2SiO2,其理論組成為Al2O371.8%,SiO228.2%,具有膨脹均勻、熱震穩定性榮盛耐材、荷重軟化點高、高溫蠕變值小、硬度大、抗化學腐蝕性好等特點。經檢測,該磚氧化鋁質量分數w(Al2O3)=67.16%。因此,該磚為莫來石質磚,主要是莫來石晶體,呈針狀,形成交叉網絡結構,少量玻璃相充填其間,組織結構致密,能承受應力、耐高溫、不易變形,具有良好的高溫強度。磚在窯內使用時再次重燒,產生二次莫來石,有利于提高熱穩定性和耐壓強度,也促進了荷重軟化開始溫度的提高,增強了承受窯爐荷重和操作過程中所產生的應力。在高溫下,不喪失結構強度,不發生軟化變形和坍塌,熱膨脹小,高溫下體積穩定。

顯氣孔率(Лa)

高鋁磚氣孔率有三種,包括顯氣孔率、閉氣孔率和真氣孔率。由于閉口氣孔的體積難以直接測定,因此,材料的氣孔率指標常用開口氣孔率,即顯氣孔率來表示。氣孔率不僅反映高鋁磚致密程度,而且還反映其制造工藝是否合理,他幾乎影響高鋁磚的所有性能,尤其是強度、熱導率、抗侵蝕性、抗熱震性等。氣孔率增大,強度降低,熱導率降低,抗侵蝕性降低。經檢測試樣的顯氣孔率Лa=18.81%,氣孔率較低,因此,抗侵蝕性、抗熱震性強。

常溫耐壓強度σ

耐壓強度是衡量耐火材料質量的重要性能指標之一,常溫耐壓強度是指:耐火材料在常溫下,按規定條件加壓,發生破壞前單位面積上所能承受的榮盛耐材壓力。

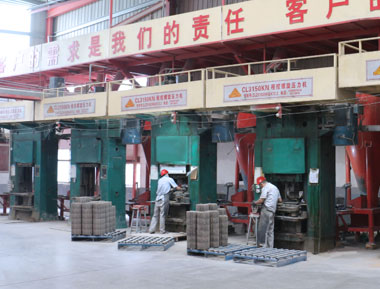

高鋁磚的常溫耐壓強度是其組織結構的參數,特別是其顯微結構的參數。而材料顯微結構的形成受材料制備過程中各種工藝因素的制約,如原料的特征及配料比、顆粒大小和級配以及顆粒間的結合、成型方法和燒結狀態等,都對材料的顯微結構有重要影響。而常溫耐壓強度是檢驗現行工藝狀況的可靠方法。另外,通過材料的常溫耐壓強度可間接地評定其他力學性質的優劣,良好的耐磨性和耐撞擊性等都與其有較高的常溫耐壓強度相對應。因此,常溫耐壓強度是判斷制品質量的重要指標。經檢測,該磚常溫耐壓強度σ=77.02MPa,遠大于GB/T2988規定的50MPa,而具有良好的力學性能、耐磨性和耐撞擊性等,因此,可提高窯內襯抗磨和抗撞擊性,保證長期使用。

荷重軟化溫度,又稱荷重變形溫度。

火材料的荷重軟化溫度,表征其在恒定荷重下,在高溫和荷重同時起作用的抵抗能力,是工程應用中一項重要的高溫機械性能指標。耐火材料荷重軟化溫度的高低,主要取決其化學、礦物組成和顯微結構。結晶相形成網絡骨架,材料的荷重軟化溫度就高。高鋁磚達到一定高溫后,就會因自重或應力作用,即在高溫和應力共同作用下,造成壓縮、軟化變形。變形適度能吸收應力。可是超過一定限度后,就會損壞。GB/T2988規定高鋁磚0.2MPa荷重軟化開始溫度限制為1500℃,表明高鋁磚的0.2MPa荷重軟化開始溫度,如低于1500℃,其高溫機械性能不能滿足需要,極易造成損壞。經檢測,該高鋁磚0.2MPa荷重軟化開始溫度為1690℃,遠大于1500℃,因此,具有良好的高溫機械性能,有利于提高窯的使用壽命。

加熱榮盛耐材線變化

是指耐火材料在無外力作用下,加熱到規定溫度,保溫一定時間,冷卻到常溫后所殘留的線膨脹或收縮。這也是表征高溫體積穩定性的一個方面,是耐火制品的一項重要質量指標。

抗熱震性

抗熱震性,指材料在承受急劇溫度變化時,評價其抗破損能力的重要指標。

抗熱震性試驗按YB/T376.1的規定進行,用受熱端面破損一半的急熱急冷循環次數表征其抗熱震性。

經檢測,急熱急冷循環21次時,試樣受熱端面破損接近一半,在22次時,試樣受熱端面破損大于一半。

試驗結果:急熱急冷循環次數=21次>15次,符合GB/T2988的規定。

高鋁磚在低溫和中溫下是脆性材料,缺乏延性,在熱工設備使用中,常常受到急劇的溫度變化,導致損傷。抗熱震性是耐火材料重要的使用性能之一。熱抗震性經檢測急熱急冷循環次數達21次,符合需方的要求。因此,熱抗振性能良好,在使用過程可避免掉皮、掉塊、剝落、坍塌等現象的發生,可保證回轉窯長期使用。